少兒編程 > 文章資訊 > 3D打印 > 歐洲最大的3D打印衛星部件通過質量驗證

歐洲最大的3D打印衛星部件通過質量驗證

童程童美 2016-09-22

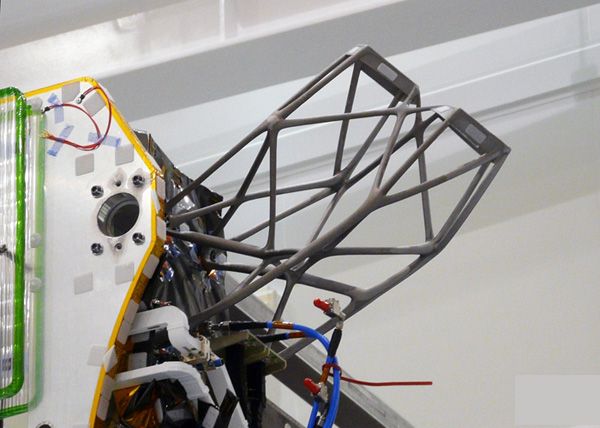

日前,意大利泰雷茲阿萊尼亞宇航公司(Thales Alenia Space)與3D打印服務公司Poly-Shape合作,使用金屬3D打印技術為韓國通信衛星Koreasat 5A和 Koreasat-7制造出了天線支架。

摘要日前,意大利泰雷茲阿萊尼亞宇航公司(Thales Alenia Space)與3D打印服務公司Poly-Shape合作,使用金屬3D打印技術為韓國通信衛星Koreasat 5A和 Koreasat-7制造出了天線支架。

據了解,這兩顆衛星的天線支架也是迄今為止在歐洲使用基于粉末床的激光熔融金屬3D打印技術打造的尺寸最大的衛星部件。該支架的尺寸為450×205×390毫米,但重量僅為1.13公斤,這兩家公司稱之為“巨大的輕量級部件”。

據悉,這些增材制造的3D部件將被用于基本的天線支撐,以幫助實現衛星與地面基地的通信。而且這兩顆衛星上安裝的3D打印部件是相同的。對于泰雷茲阿萊尼亞宇航公司來說,相對較大的尺寸是一個真正的挑戰。但是它們最終被Poly-Shape制造出來了,這家公司主要為航空航天領域的客戶提供服務。

泰雷茲阿萊尼亞宇航公司的增材制造負責人Florence Montredon說:“將1公斤的材料送入太空軌道的典型成本大約是2萬歐元,所以我們每克都要精打細算,而這兩顆新衛星的起始重量是3500公斤左右。”

增材制造在輕量化設計方面的巨大潛力就成了幫助用戶擺脫傳統的材料加工方法的一個關鍵因素。對于這些增材制造部件泰雷茲公司指定使用AISi7Mg合金,因為在太空中的應用往往要求高強度、高硬度和很好的耐腐蝕性。對于這些3D打印部件的檢驗結果發現,其低孔隙率低于1%,而拉伸試驗和抗剪強度測試也獲得了可喜的成果,開發人員說。最終,這些部件成功地通過了泰雷茲公司進行的動態測試。

Montredon補充說:“效果是顯著的:與傳統制造的結構相比,仿生的增材制造結構重量節省了22%,制造成本減少了30%,而且完工日期也大大提前了。”據稱,30%的成本下降要歸因于各種因素:裝配方面的花費減少、經過重新設計,原有的九個不同部件被一個仿生的增材制造部件所取代等。

據介紹,Poly-Shape擁有28臺金屬3D打印設備,這些設備的打印尺寸各不相同。該公司使用鋁材料的最大3D打印能力來自于Concept Laser公司的X line 1000R 3D打印機,這款設備的構建尺寸達630×400×500毫米,并有一個封閉的系統可根據ATEX指令進行可靠的粉末和過程管理。1000R里面還有一個旋轉機構的設計,可以實現兩個構建模塊的相互輪換,從而可以保證不停機地持續生產。

除此之外,該項目還在設計的時候針對增材制造的一些要求進行了優化。這涉及到目標部件在構建空間里的方向以及必要的支撐結構等。

Montredon補充道:“很明顯,我們已確定增材制造在未來的項目中將有良好的應用前景。今后,我們還要將熱控技術或雷達功能直接集成到3D結構的表面或內部。所以功能集成將是我們的下一個目標。”